发布时间:2021年05月06日

发布时间:2021年05月06日 来源:一汽在线

来源:一汽在线记者 于洋

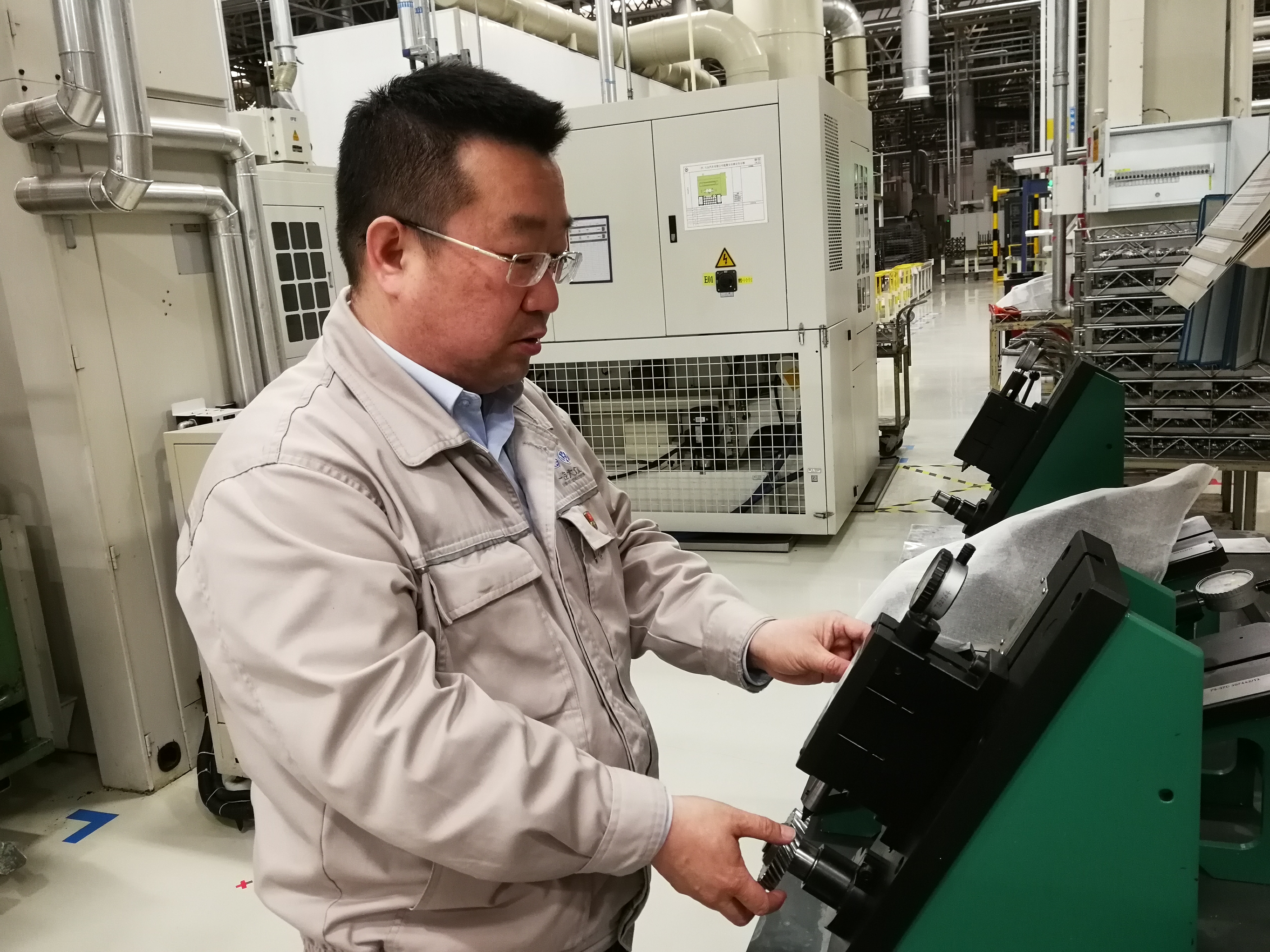

拥有“中国一汽优秀员工”、“优秀一汽-大众人”、“ 吉林省五一劳动奖章获得者”等荣誉称号的张宏,是一汽-大众动力总成事业部传动器车间齿轮工段的班长。在2020年“红旗杯”首届全国机械行业班组长技能管理大赛中,他从近25000名班组长中脱颖而出,荣获大赛唯一特等奖。作为班长,他熟悉班组的每一个工位,每一台设备,从滚、插、剃、倒棱、珩磨、珩齿、电子束焊到噪音检测,他都亲身实践。

“在班组管理中,遇到各种问题最多的就是质量问题。这就要求班组长要有一双发现问题的眼睛,具备解决问题的能力,带领团队攻克难关。”

一汽-大众动力总成事业部的1.4T变速箱进入批量生产,日常抽检过程中检测到换档齿轮在硬车后,部分零件端面加工不到。张宏连续测量,发现高度尺寸在没有调整刀具补偿的情况下变化也很大,检测其它尺寸没有问题,首先用排除法“pass”了设备原因。

他通过相关部门联系供货厂家,对一批高度尺寸经过100%测量的零件进行试验,加工后的情况并没有得到改变。细心的张宏继续对比外委厂家和车间的检验卡,发现高度尺寸都没有加工余量。于是他找来产品相关负责人,对零部件增加轴向尺寸,给硬车工序留出加工余量。

本以为问题可以解决了,但试验件加工后,问题仍然存在。

张宏并没有因为问题的复杂而气馁。

他研究零件图纸各个尺寸的关系,并观察机床夹具的定位方式,发现问题是由于零件在机床上的定位基准与测量基准不一致而带来的。由于两个基准没有直接的尺寸控制,只能由4个尺寸间接计算得来,这样的公差达到了0.35mm,远大于要求的0.05mm。

找到了问题的真因,张宏确定了两种解决方案。增加设备进行定位和加工的方法最简单,可是这需要额外购买设备,还造成产能浪费。

那么第二种解决方案进入了张宏的视野。通过在外委环节更改零件加工定位基准与测量基准之间的尺寸,并给零件的两个端面留出恰当的加工余量,经过多次尝试最终把这个问题解决掉了。

纵观整个解决过程,从发现问题到最终解决历时六个多月,两种零件一共做了18轮试验,测量零件4000多件。虽然过程复杂,但满意的结果还是让张宏露出了笑容。