发布时间:2021年03月09日

发布时间:2021年03月09日 来源:一汽红旗

来源:一汽红旗在上一期系列报道内容中,我们介绍了在冲压车间内,红旗H9是如何从一张张钢板打造出了合格的车身零部件。

但是,仅仅凭借一块块高强度的车身零部件,并不能打造出红旗H9所需要的“国车安全品质”,所以如何将这些优秀的车身零部件紧密地整合到一起,就成为了焊装车间的任务重点。

今天,就让我们走进红旗H9的焊装车间,看红旗H9如何通过智慧管理、硬核技术,打造红旗H9的坚韧“关节”。

不动如山 红旗H9的9H笼式车身

良好的车身结构设计,决定了红旗H9车身强度的上限。红旗H9拥有着同级别中独有的9H笼式车身设计,全车由9个H型结构打造出了最为坚固的车身以及最为合理的碰撞后受力传导结构,使得在碰撞和翻滚之后,保证乘员足够的生存空间。

▲9H笼式车身

当然,若想要打造真正的国车安全表现,不在基础材料上狠下苦工是很难实现的。红旗H9的白车身,在钢材选择上高强钢比例高达67.7%,最高强度达2000MPa。也正是在高强度的基础材料和9H笼式车身这样优秀的结构设计的基础上,红旗H9最大程度保障了车内乘客的人身安全。

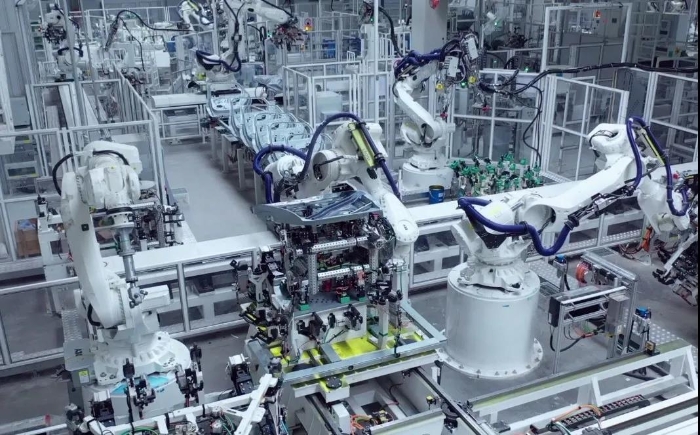

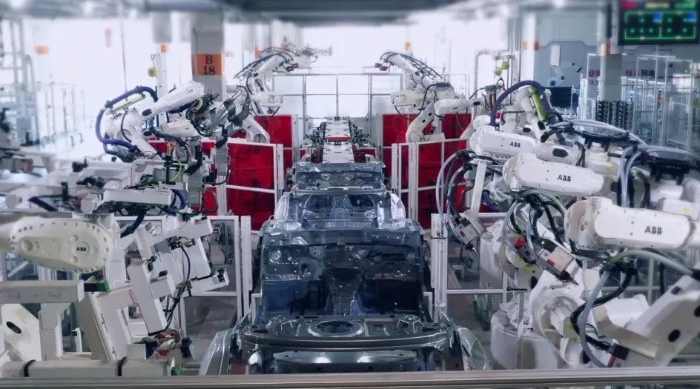

智慧管理 高节拍高质量生产的数字化焊装车间

红旗H9的焊装车间,拥有着高度智慧智能化的设计理念。整个车间共计拥有着285台机器人完成整个焊接的全部过程,实现了焊点100%的自动化率。在全程机器人自动化焊接下,红旗H9的焊装车间实现了高节拍、高质量的数字化焊接,在保证焊装质量的同时,也能够以更快的速度将白车身运往涂装车间。

▲红旗H9焊装车间实现了100%的焊点自动化率

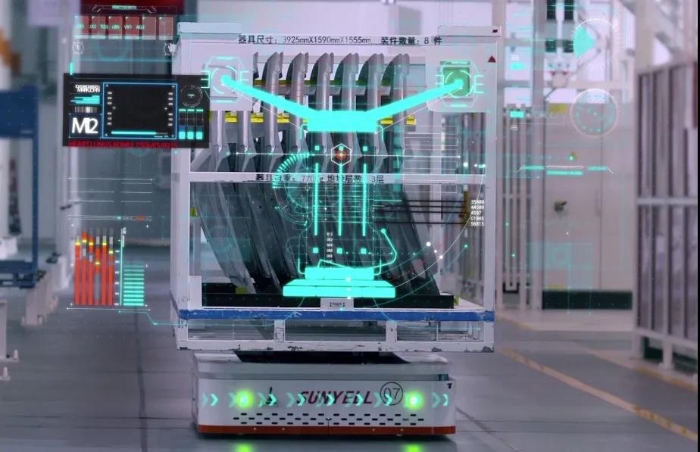

此外,红旗H9焊装车间内所采用的AGV物流运输小车,飞行夹具、国际首例侧围线立体多车型柔性切换夹具库、3D激光扫描技术以及合理的生产线布局,都是焊装车间实现高节拍生产的重要保障。

▲AGV小车保证了物流的快速性和精准性

坚如磐石 技术先进的焊接工艺

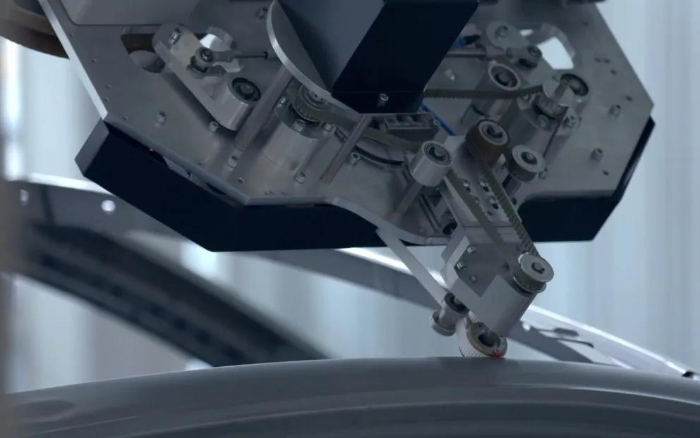

如何将红旗H9各个零部件牢固、可靠的焊接在一起,成为了红旗H9焊装车间在设计之初就着手考虑的事情。激光,是一种焊接过程中的理想热源,红旗H9焊装车间,更是将激光工艺的应用发展到了极致。在红旗H9焊装车间内,使用了包括激光焊接、激光螺旋点焊、激光三光斑等国内外领先的焊接技术,让各个零部件之间实现了极其牢固可靠的焊接强度和钢板表面优秀的焊接质量。

▲先进的焊接技术保证了焊接强度和钢板表面质量

舒适保障 红旗H9创新涂胶工艺

红旗H9焊装车间利用了众多创新工艺技术,在实现97%涂胶自动化率的同时,保障了红旗H9的车身实现了密封、防震、降噪等多方面性能的优异表现,从白车身这一步就实现了红旗H9“静谧空间”的性能指标。

▲红旗H9焊装车间实现了97%涂胶自动化率

精益求精 红旗H9焊装车间极尽严苛的品质检测

焊接工艺的好坏,直接影响到了后续用车过程中的乘客安全,为此红旗H9焊装车间拥有着极尽严苛的品质检测环节,保证了不让任何有质量问题的产品走出车间。

▲焊前、焊中、焊后全时段体系化质量检测

▲人工复检保证万无一失

自动化的检测设备,布局在了生产线的各个位置,保证了焊前、焊中、焊后的全时段体系化质量检测,监控系统集成虚拟仿真调试等多种系统,通过数字化的管理方式,实现自动化的检测系统。除此之外,焊接零件还会通过人工检测这样双重保险的方式,确保所有走出红旗H9焊装车间的,都是高品质的产品。

▲焊接合格的白车身将会运往涂装车间

写在最后:通过数字化、智能化的焊接工艺,铸就了红旗H9高品质的车身骨架,默默守护你每一次的美妙出行。以上就是我们本期红旗H9诞生记的全部内容,在下一期的节目中,我们将会带大家深入到红旗H9的涂装车间,看红旗H9那光鲜亮丽的双色车身,是如何喷涂而成的。